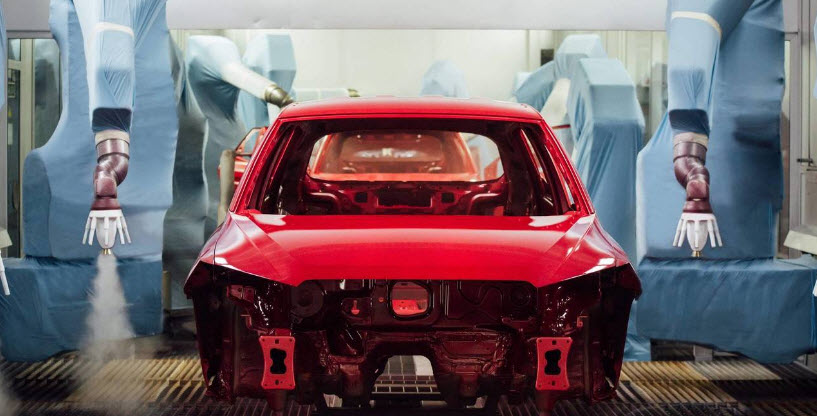

شاید تابهحال برایتان سؤال پیشآمده باشد که رنگآمیزی خودروها به چه شکلی بوده و این فرآیند چگونه انجام میگیرد که تا چندین سال مقاومت و کارایی خود را حفظ میکند. باید گفت که این فرآیند یکی از سختترین مراحل تولید خودرو بوده و باید با دقت بسیار بالایی انجام بگیرد.

مراحلی که در اکثر کارخانههای خودروسازی توسط روباتها انجامگرفته و از ورود انسانها به داخل فرایند به دلیل ورود مواد چسبیده به لباسها و بدنشان و انتقال آنها به فرایند رنگآمیزی جلوگیری میشود. با ما باشید تا این فرایند چندمرحلهای را که یک گزارش از بخش رنگآمیزی شرکت SEAT اسپانیا است برای شما توضیح دهیم:

برنامهریزی پیشرفته

برای هر رنگی چیزی حدود 3 سال از زمان ساخت آن رنگ تا رسیدن به بدنه خودرو طول میکشد. این سه سال توسط متخصصین این حوزه، صرف تحقیقات لازم برای پایداری این رنگ در شرایط مختلف آب و هوایی و کشورهای مختلف میشود.

بررسی حس زیباشناختی رنگها

ساخت و ایجاد یک رنگ جدید فرایندی است که میبایست علاوه بر موارد تجاری برای شرکت، ازنظر حس زیباشناختی و در اصطلاح به دل مشتری نشستن نیز به کار بیاید. محققان این حوزه میبایست رنگی را تولید و آزمایش کنند که خریدار خودرو بتواند حس خوبی با آن برقرار کند.

آمادهسازی و آزمایش رنگ

چیزی در حدود 1000 لیتر رنگ لازم است تا بتوان یک ترکیب جدید و درواقع یک رنگ جدیدی را ایجاد کرد. متخصصین، برای رسیدن به ترکیب رنگ دقیق و موردقبولشان میبایست آن رنگ را روی سطوح مختلف و البته در شرایط مختلف موردبررسی و آزمایش قرار دهند. رنگی که قرار است بهعنوان اولین قربانی شرایط آب و هوایی در مقابل بدنه خودرو محافظت نماید.

گلچین کردن رنگها

حوزه رنگ شناختی و تنوع رنگها هرروزه در حال افزایش و ارتقا بوده و تقاضا برای رنگهای خاص و سفارشی نیز رو به رشد است. برای مثال خودروی شاسیبلند کوچک SEAT Arona که محصول کشور اسپانیا است، به مشتریان خود حق انتخاب خودرویشان را از بین 68 ترکیب رنگی متفاوت میدهد.

ترکیبات رنگی بسیار گسترده

ترکیبات رنگی در آزمایشگاههایی که بهصورت سختگیرانه و با استفاده از فرایندهای نوین شیمیایی روی رنگها کار میکنند، مورد آزمایش و بررسی برای ایجاد رنگی جدید قرار میگیرند. تقریباً میتوان گفت که هر رنگی را که شما در ذهنتان وجود دارد، در این آزمایشگاههای پیشرفته توسط محققین توان تولید شدن دارد.

حق انتخاب گسترده

طبق گفتههای کارول گومز از بخش رنگ و تزئینات شرکت SEAT، محققین آنها با ترکیب کردن 50 رنگدانه متفاوت و ذرات فلزی توانستهاند حدود 100 نوع مختلف از یک رنگ ثابت را به وجود آورده و بهترین و مناسبترین گزینه را در بین آنها برای محصولشان انتخاب کنند.

زمان آزمایش نهایی

هر رنگی میبایست روی یک صفحهی فلزی نمونه، بهمنظور انجام آزمایشهای دیگر روی آن و همچنین مطمئن شدن از تأثیر بصری مناسب رنگ روی چشم مورد آزمایش قرار بگیرد. بعدازاین مرحله جامع و وقتگیر است که این رنگ میتواند بهسلامت از آزمایشگاه خارجشده و تحویل کارخانه در خط تولید گردد.

اتاقک رنگآمیزی

در اتاقک نقاشی خودرو، خودروها میبایست در دمای بین 70 تا 78 درجه فارنهایت (21 تا 25 درجه سلسیوس) رنگآمیزی شوند. همچنین مقدار 2.5 کیلوگرم رنگ برای هر خودرو توسط یک فرایند مکانیزهای که با استفاده از 84 روبات و در عرض 6 ساعت زمان انجام میگیرد، مصرف میشود.

تهویه قدرتمند اتاقکهای رنگآمیزی

اتاقکهای رنگآمیزی مکانیزه توسط سیستم تهویه هوای قدرتمندی که مشابه آن در بیمارستانها و سینماها وجود دارد تکمیلشدهاند. دلیل این کار جلوگیری از ورود گردوغبار و آلاینده به فرایند حساس رنگآمیزی خودروهاست تا روی رنگ تازهای که قرار است سطح خودرو را بپوشانند هیچ ناخالصی و آلایندهای قرار نگیرد.

کنترل کیفیت

طبق گفتههای Jesus Guzman از شرکت SEAT، آنها بعد از فرایند رنگآمیزی خودروها توسط روباتها، عمق و ظرافت رنگ روی خودرو توسط بازرسهایی برای اطمینان پیدا کردن از یکدست بودن رنگها و تشابه رنگ بارنگ نهایی آزمایشگاه و همچنین بررسی نقاطی از سطح خودرو که بیشتر در معرض نور خورشید قرار خواهند گرفت، موردبررسی قرار میگیرد.

لایههای پوششی محافظ

هر خودرویی میبایست 7 لایه پوششی مختلف را روی سطح خود داشته باشد. لایههایی که هرکدام عمقی بهاندازه یک تار مو و استحکام یک سنگ را داشته باشند. همچنین این لایهها قبل از قرارگیری روی سطح خودرو در یک کوره با دمای 285 درجه فارنهایت (140 درجه سلسیوس) پخته میشوند.

بازبینی نهایی

و در مرحله آخر نیز خودرو به مدت 43 ثانیه میبایست از روبروی یک اسکنر CAT بهمنظور بررسی سطوح صاف بدنه و همچنین اطمینان یافتن از وجود نداشتن ناخالصی در رنگآمیزی خودرو عبور نماید.